【步骤1】确定设计时的必要条件

1、机械种类

2、同步带传动动力

3、负载变动程度

4、小带轮的转数

4、旋转比(大带轮齿数/小带轮齿数)

5、暂定轴间距

6、带轮直径极限

7、其他使用条件

【步骤2】计算设计动力

设计动力(Pd)kW=传动动力(Pd)kW ×过负载系数(Ks)

传动动力(Pt):请根据原动机额定动力计算。(原本根据施加在皮带上的实际负载进行计算较为理想。)

过负载系数(Ks):请根据下式求得其值。

过负载系数(Ks)=Ko+Ki+Kr+Kh

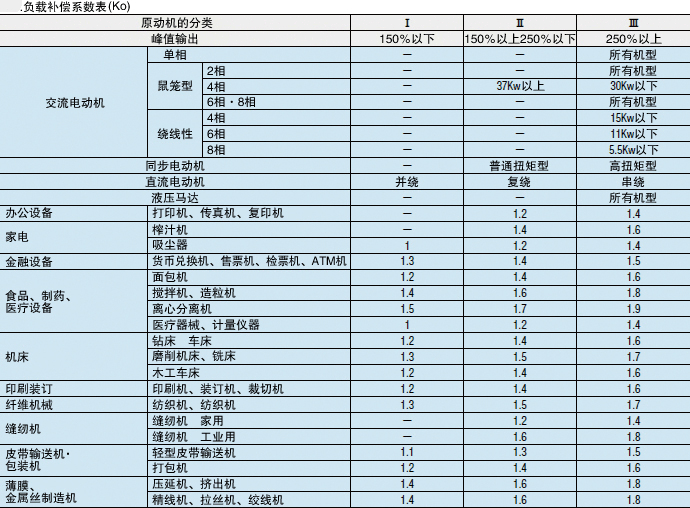

Ko: 负载补偿系数

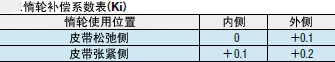

Ki: 惰轮补偿系数

Kr: 增速时的补偿系数

Kh: 运行时间的补偿系数

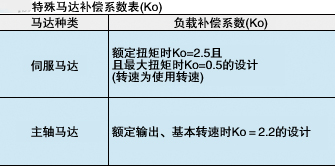

<使用伺服马达时>

对额定扭矩设计Ko=2.5,对最大扭矩设计Ko=0.5。

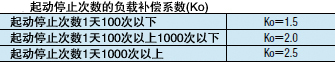

每当启动停止产生最大扭矩时,请使用起动停止转速的负载补偿系数Ko的值。

<使用主轴马达时>

额定输出、基本转速时请设计为Ko=2.2。

【步骤3】通过简易选型表暂定同步带种类

根据小带轮的转速(rpm)和设计动力,从下表中选择所需同步带的种类。

【步骤4】确定大小带轮的齿数、同步带周长、轴间距

①选择满足既定旋转比的大小带轮的齿数。

②根据暂定轴间距(C′)和大带轮直径(Dp)、小带轮直径(dp)确定大致皮带周长(Lp′)。(带轮直径根据P.D.尺寸进行计算)

C′: 暂定轴间距

Dp: 大带轮节圆直径(mm)

dp: 小带轮节圆直径(mm)

Lp′: 大致皮带周长(mm)

③选择最接近大致皮带周长(Lp′)的皮带周长(Lp),然后根据以下公式计算正确的轴间距。

Dp: 大带轮节圆直径(mm)

C: 轴间距

dp: 小带轮节圆直径(mm)

Lp: 皮带周长(mm)

【步骤5】确定同步带宽度

①根据以下公式计算大致皮带宽度(Bw′:mm),然后选择最接近大致皮带宽度的皮带宽度。

Pd: 设计动力

Ps: 基准传动容量………请使用基准传动容量表。

Km: 啮合补偿系数(表27)

Wp: 基准皮带宽度

Zd: 小带轮齿数

Dp: 大带轮节圆直径(mm)

C : 轴间距(mm)

θ: 接触角度(°)

dp: 小带轮节圆直径(mm)

②请确认设计动力(Pd)是否满足以下公式。

Pd<Ps ·Km ·Kb

Pd : 设计动力 Km: 啮合补偿系数 KL : 长度补偿系数(表30) Ps : 基准传动容量

Kb : 宽度补偿系数

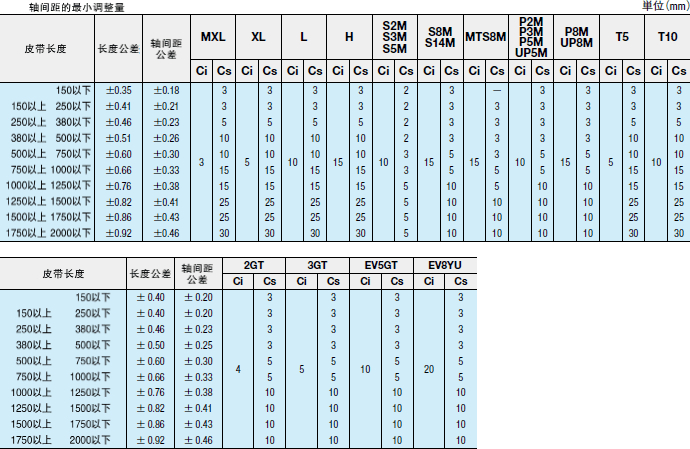

【步骤6】请确认轴间距的调整量大于表中的调整量。

微信

微信